Görevi:

-

Piston Ü.Ö.N. de iken üst tarafında kalan boşluğa yanma odası denir. Yanma olayı yanma odasında gerçekleşir. Yanma olayının sonucunda yakıttaki kimyasal enerji önce ısı enerjisine dönüştürülür. Ortaya çıkan ısı enerjisi piston biyel mekanizmasıyla da mekanik enerjiye çevrilir. Motorlarda genellikle yanma odası silindir kapaklarında bulunur. Bazı motorlarda ise yanma odasının bir kısmı piston üzerinde mevcuttur. Motorlarda iyi bir karışımın oluşmasında ve iyi bir yanmanın gerçekleşebilmesinde yanma odaları büyük bir rol oynar. Yanma odaları pürüzsüz ve küçük yüzeyli bir hacme sahip olması gerekir. Yanma odasının şekli genellikle supapların konumuna göre belirlenmektedir.

Temel Yanma

Bir mumdaki alev, motorlardaki yanmanın basit halidir ve temel yanma ile bağıntılıdır. Fakat motorlarda bu daha farklıdır çünkü gaz değişim işlemleri atmosfer basıncının üzerinde gerçekleşir. Motor içinde gerçekleşen yanma biraz karmaşıktır ama temel prensipler geçerlidir. Benzin, hidrokarbon temelli bir yakıttır ve yanma için çok küçük parçalara ayrılması yani bilinen ismiyle atomize edilmesi gerekir. Bu aslında atomlarına ayrışmak demek değildir fakat bu şekilde adlandırılmaktadır. Benzin sıvı haldeyken kendi kendine yanamaz.

Benzin atomize edildiğinde laminer bir yanma oluşturur ve bu yanma yaklaşık olarak 0.5 m/sn ‘lik bir hıza sahiptir. Bir karşılaştırma yapmak gerekirse, asetilen-hava karışımı 1.58 m/sn ‘lik bir yanma hızına sahiptir. Bu yavaş yanma hızı, benzin yakıt olarak kullanıldığında içten yanmalı motorlarda ilginç bir soruna yol açar.

Metrik ölçülerin kabul edilip kullanılmaya başlandığı zamanda, silindir için 100 mm çap ve yanma için ideal bir bölge verilmişti. Benzin bu mesafeyi 100 milisaniyede katediyordu. Problem şu ki, motor 3000 devirdeyken yanmanın gerçekleşebilmesi için sadece 10 milisaniyelik bir zaman dilimi kalıyordu. Bu durumda çalışmayı sürdürebilmek için farklı bir kuvvete ihtiyaç olduğu çok açıktı. Çünkü benzin motorları büyük ölçüde 3000 dev/dk ‘dan daha yüksek hızlarda çalışıyordu. Bu noktada anahtar cümle: yanma hızının arttırılmasıydı.

Zamanla tespit edildi ki, yanma motor içerisinde piston çapı boyunca 10 ila 25 m/sn arası hızlarla hareket ediyordu. Bu hız daha önce tespit edilmiş hızdan çok daha yüksek ve bu da benzinin neden motor yakıtı olarak kullanıldığının en açık cevabıdır. Yanma hızını arttırmak için, mutlaka türbülanslı bir yanma gerçekleştirmek gerekir. Bu türbülansı sağlayabilmek için, başarılı bir yanma odası tasarımına ve sıkıştırma çevrimine ihtiyaç vardır. Yanma sürecinde, türbülanslı hareketin etkisiyle alev yanma olmayan boş bölgeye doğru hızla ilerler. Difüzyon hareketinin büyük ölçüde sıkıştırma ile alakası vardır ve bu dizel motorlarında buji ile ateşleme işlemi olmadığından daha iyi gerçekleşir. İdeal olarak, yakıt çok güzel bir enjektör sistemiyle püskürtülmeli, türbülanslı hava hareketiyle yakıt damlacığındaki buharlaşmış yakıt ve yanma ürünlerini süpürmeli, bu şekilde yanma hızını arttırmalıdır.

Gerçek yanma işlemi ön alevle başlar ve pistonla beraber genişler, bu çevrim pratikte çok karmaşıktır. Bu noktada kimyanın bütün inceliklerini kavramaya gerek yoktur fakat termodinamik kanunlarını, enerjiyi ve enerji dönüşümlerini iyi bilmeye ihtiyaç vardır. Birinci kanun, “enerji tamamen yok edilemez sadece hal değiştirebilir” der. Bu motorda basitçe görülür, enerji önce ısıya sonra harekete ve daha sonra tekrar ısıya dönüşür. İkinci kanun çok daha karmaşıktır fakat özetle şunu biliyoruz ki, enerji sabit bir yönergeyi izler ve asla sapmaz. Örneğin, ısı mevcut enerjisi ile dışardan bir kuvvet etkimeden sadece sıcaktan soğuğa doğru hareket eder. Termodinamik kanunları ısı transferinin doğrudan piston kalıbı-kursu ile soğutma sistemi arasında olduğunu ve ısıl verimin bu kalıp içerisindeki sıkıştırma oranıyla değiştiğini kabul eder.

Genel ve bilinen motor kıyaslamalarına göre fazla hava pompalanmasının daha büyük bir güç çıkışı sağladığı tespit edilmiştir. Bu inkar edilemez bir gerçektir fakat hava kendi başına bunu başaramaz ve mutlaka verimli bir yanma olayının gerçekleşmesi gerekir. Bu sebeple motordaki yanma odasının etkilerini incelememiz gerekir.

Yanma Odası

Christian Huygen, 1673 yılında ilk motoru icat etmiştir. O bunu sadece suyu yaşadığı yerdeki Seine ıramığdan bahçelere taşıyabilmek için geliştirmiştir. İlk zamanlarda yanma odası silindir için basit bir kapak düzeneğinden farklı değildi. Yanma odaları dizaynındaki asıl atılım, sübaplı motorların silindir kafasında oluşan türbülansı keşfeden Ricardo sayesinde gerçekleşmiştir. 1900’lü yılların başında sıkıştırma oranları 6 seviyelerindeydi. O zamanlar yakıtın oktan değerleri 60-70 arasında değişmekteydi. Sonraki 10 yıl içerisinde yanma odası bir motor karakteristiği olarak kabul edildi. En büyük atılım 1951 yılında Chrysler firmasının yarı-küresel yanma odası kullandığı V8 motorunu tanıtmasıyla yaşandı. Günümüzde daha iyi yanma ve güç artışı üzerine çalışmalar belirli bir çizgide ve ufak atılımlarla devam etmektedir.

Yanma odası dizaynı gelişimi için birkaç ölçüt vardır. Ön alevin yanma odasını katetmesi için gereken mesafe azaltılarak optimum şekilde ayarlanmalıdır. Bu ayarlama buji elektrodu ile benzin karışımı arasındaki mesafenin azaltılmasıyla gerçekleştirilebilir. Bu sayede daha yüksek potansiyele sahip motor hızları ve daha fazla güç üreten tasarımlar yapılabilmesini mümkündür. Anormal yanma yani daha iyi bilinen ismiyle patlamalı yanma, yanmaya ilave olan ön alevin başlamasını geciktirdiği için yavaş yanmaya neden olur.

Her buji piston üzerinde orta pozisyonda ve egsoz subabına yakın yerde konumlandırılmalıdır. Çünkü bu bölgelerde en türbülanslı ve sıcak noktalar oluşmaktadır. Buna ek olarak egsoz subabı, içeri giren taze havanın ısı transferini limitlemesi açısından mümkün olduğunca emme subabından uzak olmalıdır.

Burada yanmanın hızlandırılması ve iyileştirilebilmesi için, yeterli derecede türbülansa ihtiyaç vardır. Fakat türbülansın çok fazla olması da, ısının yanma odasından çıkmasına ve gürültülü yanmaya neden olacağından bu dengeli yapılmalıdır. Buradaki türbülans miktarı, dışarıdan ilave bir giriş portu veya içten bir sıkıştırma yastığı-plakası kullanılarak ayarlanabilir. Silindir kafasının üst kısmı ile piston kafası arasındaki mesafe ölü hacim veya sıkıştırma hacmi olarak adlandırılır.

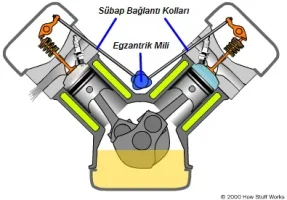

Eksantrik dizaynı ve subap sayısı yanma odasında subap yerleşimi ve açık kalma sürelerine bağlı olarak birtakım etkilere neden olurlar. Termodinamik kanunları ile sunulan ideal bir motor, ısıl verim için yüksek sıkıştırma oranına, hızlı yanma gerçekleşen bir oda tasarımına ve ani gaz tepkisine sahiptir. Bunlar, motorun oktan sayısına toleransını ve Nitrojenoksit emisyonları üretiminin limitlendirilmesi özelliğini arttırabilmek için zorunludur. Bu zehirli artık gazın oluşumu için gerekli üç şey vardır; ısı, basınç ve maruz kalma süresi. Yüksek sıkıştırma oranları, silindir basıncını arttırarak ve daha küçük bir bölgeye daha fazla ısı enerjisi yükleyerek, Nitrojenoksit üretimini arttırır. Bu fenomen yüksek yanma hızıyla yani üçüncü elementin(maruz kalma süresinin) dezavantajını yokederek engellenebilir. Bu sayede emisyonlar büyük ölçüde azaltılmış olur.

Diğer faktörler bujinin yerleştirildiği bölgede yapılan birtakım değişiklere ve kullanılan materyallere dayanır. Daha önce de belirttiğimiz üzere, alevin silindir kafasının tam orta bölgesinde başlaması daha yüksek basınçla çok daha hızlı bir yanma gerçekleşmesini mümkün kılar. Güç üretiminde emisyonları ve oktan toleranslarını göz önünde bulundurduğumuzda, silindir içi basıncının mümkün olduğunca çabuk artması gerektiği anlaşılır. Bu sayede de pistonun iş zamanında daha hızlı genişleyip, daha fazla kurs hacmi boyunca güç üretimi yapılması sağlanır.

Birçok performans tipi silindir kafası alüminyumdan üretilir çünkü hafiftir, kolay işlenir ve port açılabilir bunun yanında ısı dağıtımını daha iyi gerçekleştirir ve yüksek sıkıştırma oranlarını mümkün kılar. Ama mükemmel bir ısıl verimde ve bütün şartlar aynı düşünüldüğünde dökme çelikte güç üretimi daha kolaydır. Çelikten alüminyuma dönüşüm yapılırken aynı ısıl verimi elde edebilmek için sıkıştırma oranını bir kademe arttırmak gereklidir. Bunun nedeni ise, çeliğin ısıyı bünyesinde daha fazla saklaması ve genişleme zamanında bunun kullanılmasıdır. Bu dönüşüm yaparken dikkat edilmesi gereken önemli bir noktadır.

Hidrokarbon emisyonları yanma odasındaki karışımın dış katmanında bulunur ve karışım yanma odası duvarlarında büyük nümerik oranlarda soğumaya uğrarlar. Alev yanma odası duvarına yaklaşırken sönümlenir ve arkasında hidrokarbonlu bir katman bırakır. Yarı-küresel yanma odası en iyi hacimsel oranı sunar.

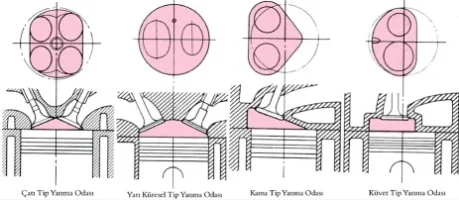

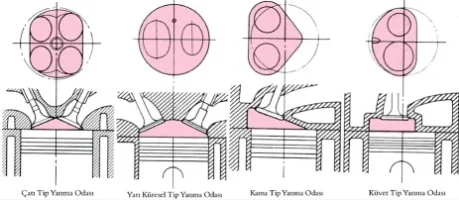

Yanma Odası Çeşitleri ve Yapısal Özellikleri

İdeal yanmanın gerçekleştirilebilmesi için motorlarda en çok kullanılan yanma odaları aşağıdadır;

– Çatı tipi yanma odası

– Yarı küresel tip yanma odası

– Kama tip yanma odası

– Küvet tip yanma odası kullanılmaktadır.

Çatı Tip Yanma Odası

-

Bu tip yanma odaları her silindirde dört supap bulunan motorlarda kullanılmaktadır. Bu yanma odalarında buji yanma odasının tam ortasında yer almaktadır. Bu durum etkin ve hızlı bir yanmanın gerçekleşmesini sağlamaktadır. Ancak supap mekanizması nedeniyle silindir kapağı büyük boyutludur. Bu tip yanma odaları bir binanın çatı arasına benzemesi nedeniyle çatı tip yanma odaları denilmektedir. Çatı tip yanma odaları yarı-küresel tipine benzer olduğundan birbirlerine yakın özellikler gösterirler. Aşağıda Hemi(yarı-küresel) yanma odasının özellikleri verilmektedir.

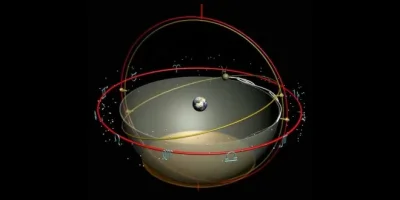

Yarı–Küresel Tip Yanma Odası

Bu tip yanma odaları aynı hacimdeki diğer yanma odaları ile karşılaştırıldığında en küçük yüzey alanına, en az ısı kaybına ve en fazla ısıl (termal) verimliliğe sahip yanma odalarıdır. Bu odalar verimlilik kazancı adına diğer unsurlardan en az miktarda ödün verilecek şekilde dizayn edilmiştir. Subaplar, orjinal Chrysler Hemi’de yanma odası çevresinde 58.5 derecelik açıyla ve tam olarak krankmilinin merkez hattına denk gelecek şekilde yerleştirilmiştir. Bu pozisyon, subaplar açıldığında içeriye büyük miktarda hava akışı sağlar. Aynı zamanda karışımın daha efektif bir şekilde çapraz akış hareketi yapabilmesini ve taze karışımın egsoz subabındaki ısı transferinin limitlenebilmesini mümkün kılar. Daha önceden hatırlayacağımız üzere bu tasarım en iyi yüzey/hacim oranını ve soğutma sisteminden ısı çekilimini limitlemek için zorunlu olan en kısa egsoz subap açılma zamanlamasını sağlar. Bu yanma odasında bujinin ortada bulunması, harika bir oktan toleransını beraberinde getirir. Subaplardaki küçük sıkıştırma plakaları, artık gazın buji üzerinden atılmasını ve yanmanın daha hızlı gerçekleşmesini sağlar. Diğer bir avantajı da, emme ve egsoz subapları arasındaki mesafeden dolayı ısı transferinin mümkün olan en az şekilde yapılabilmesidir.

Kama Tip Yanma Odası

Kama tip yanma odalarında silindir kapağında kama şeklinde bir hazne bulunmaktadır. Bu tip yanma odalarının yapısı da basit olduğu için silindir kapağı daha küçüktür. Yıllar boyunca en çok kullanılmış yanma odası türüdür. Küvet tip yanma odasına benzer. Emme subapları odanın eğimli şeklinde dizayn edilmiş çatı kısmına yerleştirilmiştir. Subapların genel olarak konumu yine eğimlidir. Buji odanın kalın kısmına subapların tam ortasına yerleştirilmiştir. Odanın sivri-dik kenarının görevi, yakıt+hava karışımının yönünü değiştirmek ve bu karışıma silindir ekseninde ve aşağıya doğru spiral bir yol izletmektir. Sıkıştırma kursu boyunca karışım ölü hacim içerisinde dar kısma doğru sıkışıp inceden kalına doğru genişleyen oda duvarlarında sert şekilde itilmeye maruz kalır. Bu da güç oluşumuna olumlu katkı sağlayarak hareketin daha kolay gerçekleşmesine olanak verir.

Küvet Tip Yanma Odası

Yanma odasının yapısı basit olduğu için silindir kapağı ve supap mekanizmasının yapısı, diğer yanma odalarının kullanıldığı silindir kapaklarına göre daha küçük ve basittir. Ancak bu tip yanma odaları büyük çaplı supaplara uygun değildir. Bu tasarım kama tip veya yarı-küresel tip yanma odalarına pek benzememektedir. Üretici firmaların kullandığı değişik formlarda çeşitleri vardır. Bazı dizaynlarda yanma odası neredeyse oval şekildedir, yeni ve daha verimli olanı ise kalp-şekli olarak adlandırılan tasarımdır. Burada silindir kafasının tepesi ile örtüşen piston kafası söz konusudur ve bu odanın iki sıkıştırma alanına ayrılmasına neden olur. Bu alanların boyutları birbirinden farklıdır. Büyük olan tarafta buji ve emme subabı bulunur. Asıl sıkıştırırmanın olduğu bölgenin karşı tarafı konik bir şekildedir yani kama tipinde olduğu gibi dik bir duvar söz konusu değildir. Bujinin konumu egsoz subabına ve orta kısma doğru mümkün olduğunca yakındır. Subaplar arasındaki az mesafe ise, hacimsel verimi ve oktan toleransını sınırlamaktadır.

Bu tasarımların hepsini düşündüğümüzde birtakım avantaj ve dezavantajların olduğunu görüyoruz. Mühendisler yıllar boyunca en ideal tasarımı bulmak için çalışmışlar ve çalışmaya devam etmektedir. En kötü yanma odasında dahi, duvarlarda ve yüzeylerde yapılan bir takım yumuatmalarla sıkıştırmayı artırmak, yanma hızını yükseltmek gibi özellikler kazandırılabilir veya bujinin konumu değiştirerek ve piston kafasında ufak değişiklikler yaparak yanma iyileştirilebilir. Günümüzde bu ufak tasarım hilelerinin etkisi oldukça azaltılmıştır ve artık çok daha iyi yanma odalarının standart olarak tasarlandığı unutulmamalıdır.

En Çok Kullanılan Piston Başları

motor4.webp